Ciencias de los Materiales

lunes, 21 de junio de 2021

jueves, 11 de julio de 2019

Endurecimiento Superficial: Carburación y Nitruración

Los procesos de endurecimiento superficial tienen como objetivo principal el obtener una superficie dura y resistente al desgaste, manteniendo al mismo tiempo un núcleo suave y tenaz. En muchas aplicaciones, la resistencia alcanzada en el núcleo no es importante o crítica y únicamente se busca generar una superficie con suficiente resistencia al desgaste.En otras aplicaciones, además de la alta dureza superficial también es importante generar en el núcleo alta resistencia y tenacidad. Para producir esta combinación de diferentes propiedades en la superficie y núcleo, es necesario recurrir a tratamientos de endurecimiento más especializados en los cuales únicamente una delgada capa superficial se endurece.

Los procesos que se encuentran son la carburización, carbonitruración, nitruración, nitrocarburización y boronizado. Dado que en todos estos procesos está involucrado un calentamiento y un cambio de composición, comúnmente también se les da el nombre de tratamientos termoquímicos. En la tabla 1 se presentan las características básicas de los procesos detratamiento termoquímicos.En los métodos de endurecimiento selectivo, el acero es rápidamente austenitizado, de modo que solamente una capa superficial alcanza el estado austenítico. La transformación de esta austenita a martensita genera la dureza y resistencia al desgaste de la superficie. El temple por inducción y el temple a la llama son los dos procesos principales que pertenecen a este grupo, aunque recientemente se han incorporado otros tales como el endurecimiento mediante láser y el endurecimiento con haz de electrones.

Tratamientos termoquímicos.

- Carburación.La carburización es un proceso en el cual un acero en estado austenítico es puesto en contacto con un medio ambiente capaz de transferir átomos de carbono a la superficie del acero. Una vez que el carbono ha sido absorbido en la superficie, se difunde hacia el interior dando origen a un gradiente de concentración. .Obtenido el gradiente, el acero se templa, generalmente en aceite. La naturaleza continua dela transición entre la superficie rica en carbono y el núcleo de bajo carbono, combinado con la secuencia de transformación de la austenita de todo el componente durante el temple, da por resultado un gradiente microestructural y un perfil de esfuerzos residuales que definen las propiedades características de la superficie carburizada.

El proceso de carburización se usa en la producción de todo tipo de partes en las cuales se requiera de una superficie dura, rica en carbono, junto con un núcleo tenaz con bajo contenido de carbono. Los aceros comúnmente utilizados para carburización contienen entre 0.10 y 0.25 por ciento en peso de carbono. Algunos aceros AISI-SAE típicos son 1018, 4320 y 8620.

La carburización se lleva a cabo normalmente en el intervalo de 850 a 950 °C,aunque se pueden utilizar también temperaturas menores o mayores a este intervalo. La adición de carbono a la superficie del acero se puede llevar a cabo mediante un gas(carburización gaseosa), un baño de sales fundidas (carburización líquida) o mediante uncompuesto sólido (carburización en caja o sólida).

- Nitruración.

La nitruración es un tratamiento termoquimico que se le da al acero. El proceso modifica su composición añadiendo nitrógeno mientras es calentado. El resultado es un incremento de la dureza superficial de las piezas. También aumenta la resistencia a la corrosión y a la fatiga. Una variante de este tratamiento, es el proceso tenifer.

La nitruración puede ser en horno gaseoso, en baño de sales fundidas o iónica. En el primer caso la pieza se introduce en un horno en el que se llena la atmósfera con amoníaco y luego se calienta a temperaturas de aproximadamente 500°C. Esto hace que el amoníaco se descomponga en nitrógeno e hidrógeno; el hidrógeno se separa del nitrógeno por diferencia de densidad y el nitrógeno, al entrar en contacto con la superficie de la pieza, forma un recubrimiento de nitruro de hierro.

En el caso de la nitruración en baño de sales fundidas, las piezas se colocan en un crisol aireado con sales de cianuros, cianatos y carbonatos de sodio y/o potasio a una temperatura comprendida entre 525-650°C, usualmente 565°C, durante un tiempo comprendido entre los 60 y 240 minutos, dependiendo del espesor de capa de nitruro de hierro (Fe2N) que se quiera lograr.

El cianato en presencia de oxígeno libera iones carbonato, monóxido de carbono y nitrógeno atómico, el que se combina con el hierro metálico formando nitruro de hierro.

La nitruración se aplica principalmente a piezas que son sometidas regularmente a grandes fuerzas de rozamiento y de carga, tales como pistas de rodamientos, camisas de cilindros, árboles de levas, engranajes sin fin, etc. Estas aplicaciones requieren que la piezas tengan un núcleo con cierta elasticidad, que absorba golpes y vibraciones, y una superficie de gran dureza que resista la fricción y el desgaste.

Las piezas que se hayan pasado por un proceso de nitruración se pueden usar en trabajos con temperaturas de hasta 500 °C (temperatura de nitruración), temperatura a la cual el nitrógeno comienza a escaparse de la pieza, eliminando los efectos de la nitruración y disminuyendo la dureza de la pieza.

Endurecimiento por Precipitación

ENDURECIMIENTO POR PRECIPITACIÓN

El endurecimiento por precipitación, se basa en los cambios de la solubilidad de sólido con la temperatura para producir partículas finas de una impureza de fase, que impiden el movimiento de dislocaciones o defectos a través de la estructura del cristal. Dado que las dislocaciones son a menudo los operadores dominantes de la plasticidad, esto sirve para endurecer el material. Las impurezas desempeñan la misma función que los refuerzos en los materiales compuestos reforzados.

Así como la formación de hielo en el aire puede producir nubes, nieve o granizo, dependiendo de la historia térmica de una porción dada de la atmósfera, la precipitación de los sólidos puede producir diferentes tamaños de partículas, que tienen propiedades radicalmente diferentes. A diferencia del temple ordinario, las aleaciones deben mantenerse a temperatura elevada durante horas para permitir que la precipitación tenga lugar. Este retardo de tiempo se denomina envejecimiento.

Dos tratamientos térmicos diferentes que implican precipitados pueden alterar la fuerza de un material: tratamiento térmico por solución sólida y el tratamiento térmico de precipitación. Endurecimiento por solución sólida implica la formación de una solución sólida de una sola fase a través de temple. El tratamiento térmico por precipitaciones implica la adición de partículas de impurezas para aumentar la resistencia de un material

lunes, 24 de junio de 2019

Insterticios para el Hierro FCC y BCC

En el hierro BCC se espera 2 átomos de hierro por cada celda unitaria (1 central más los 4 cuartos de los vértices). Se pueden determinar 24 sitios intersticiales tetraédricos, sin embargo, como cada sitio está en una cara de la celda unitaria, sólo la mitad de cada sitio pertenece de forma exclusiva a una sola celda. Por lo que:

(24 sitios) * ½ = 12 sitios intersticiales por cela unitaria.

BCC

Ilustración 1. Estructura BCC

Si se llenaran todos los sitios intersticiales, el porcentaje atómico de carbono contenido en el hierro sería:

En cambio, en la estructura FCC del hierro se esperan 4 átomos de hierro en cada celda unitaria (3 átomos de las caras y 1 de los vértices). La cantidad de sitios interticiales octaédricos que se pueden determinar dentro de una celda unitaria son:

FCC

Ilustración 2. Estructura FCC

Por lo que, si se llenaran todos los sitios intersticiales, el porcentaje atómico de carbono contenido en el hierro sería:

No obstante, el espacio intersticial en la estructura BCC está menos aprovechado ya que está formado por, principalmente, intersticios tetraédricos. Los espacios tetraédricos tienen un hueco capaz de acomodar una esfera de radio igual o inferior a 0.225r, siendo r el radio del átomo de hierro. Paralelamente, los intersticios octaédricos acomodan átomos de radio igual o inferior a 0,414r. La estructura FCC está formada mayoritariamente por intersticios octaédricos, por lo que el sitio intersticial en el hierro BCC es menor que en el hierro FCC.

Siendo el radio atómico del hierro de 1,26A, el radio de la esfera que pueden albergar las estructuras BCC y FCC es de:

Radio (BCC) = 0,225r = 0,225x(1,26) = 0,284 A

Radio (FCC)= 0,414r = 0,414x(1,26) = 0,522 A

Aunque los dos son menores que el átomo de carbono (0,914 A), éste distorsiona más la estructura cristalina BCC que la FCC.

En consecuencia, el porcentaje máximo de C que puede haber en el hierro BCC es del 1,0%, mientras que en el FCC es de 8,9%.

Se puede concluir que la presencia de átomos intersticiales de carbono causa una deformación en la estructura cristalina del hierro. En el caso particular del hierro BCC, la fracción de los sitios intersticiales ocupados es bastante más pequeña que en el FCC. De esta manera, a pesar de que la estructura BCC del Fe sea más compacta que la FCC, no puede disolver más carbono.

Enfriamiento Hipereutéctico

En procesos a presión constante, el cambio de estado en el caso de un eutéctico, a diferencia de las mezclas tiene lugar a temperatura constante, como en el caso de componentes puros.

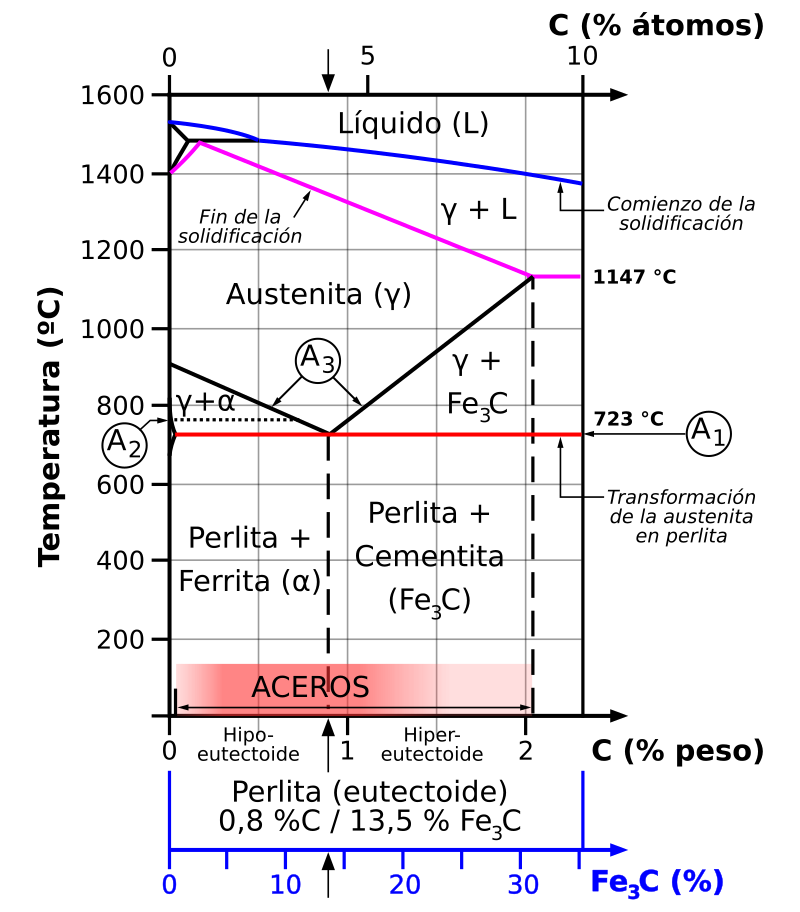

Cuando la composición de uno de los componentes es está al lado izquierdo del punto eutectico podemos concluir que es un punto perteneciente a la región HIPER-Eutectico o Hiper-Eutectoide dependiendo de las regiones bifasicas involucradas.

Demostración de la Regla de la Palanca

.____________._____________.

Xs Xo Xl

Wo= S + L (Balance de Masa) (1)

También: (Wo*Wo)/100 = (Xs*S)/100 + (Xl*L)/100 (2)

Cuando: L= Wo - S

Reemplazamos en (2)

Wo*Xo = Xs*S + Xl*(Wo-S)

Wo*Xo= Xs*S + Xl*Wo - Xl*S

Wo*(Xo-Xl) = S (Xs-Xl)

S= (Wo*(Xo-Xl)/Xs-Xl)

Reemplazamos en (2)

Wo*Xo = Xs(Wo-L) + Xl*L

Wo*Xo = Xs*Wo + Xs*L - Xl*L

Wo*(Xo-Xs) = L (Xl-Xs)

L= (Wo*(Xo-Xs)/Xl-Xs)

Cuando Wo= 100 %

% Liquido = (Xo-Xs)*100/(Xl-Xs)

domingo, 23 de junio de 2019

Tratamientos Isotermicos

TRATAMIENTOS ISOTERMICOS

Consisten en calentar el acero por

encima de la temperatura crítica superior (A3) o inferior (A1) según los casos

(generalmente 740 a 880°C) y enfriando luego hasta una temperatura de 600 a 700°C,

que se mantiene constante durante varias horas, para conseguir la completa

transformación isotérmica de la austenita. Las durezas obtenidas son muy bajas

y pueden graduarse según la temperatura seleccionada.

Proceso Isotérmico.

En este proceso la temperatura

permanece constante. Como la energía

interna de un gas ideal sólo es función de la temperatura, en un proceso

isotérmico de un gas ideal la variación de la energía interna es cero (∆U= 0)

La curva hiperbólica se conoce como

isotérmica.

De acuerdo con la primera ley de la

termodinámica tenemos:

Q = ∆U +W. Como ∆U = 0, entonces, Q = W

Este proceso se observa cuando en

un pistón que contiene un gas, después de suministrarle calor y producir

cambios tanto en la presión como en el volumen su temperatura permanece constante.

Suscribirse a:

Comentarios (Atom)